日本廣島大學研究團隊提出全新金屬積層製造方法,成功以 3D 列印製作工業級碳化鎢–鈷(WC-Co)硬質合金,在不完全熔化材料的情況下仍維持超過 1400HV 的高硬度,接近藍寶石與鑽石等超硬物質水準。相關成果發表於《International Journal of Refractory Metals and Hard Materials》

傳統硬質合金製程成本高、材料利用率有限

WC-Co 硬質合金廣泛應用於切削與建築工具等高耐磨場景,長期依賴粉末冶金(powder metallurgy)與高壓燒結製程生產。雖然此方法可獲得高強度與高耐久材料,但鎢與鈷原料價格昂貴,且整體良率與材料利用率仍有限,使產業持續尋求更具經濟效益的替代方案。

「軟化而非熔化」成為金屬 3D 列印關鍵突破

研究團隊導入積層製造(additive manufacturing, AM)並結合熱線雷射照射技術(hot-wire laser irradiation),透過讓金屬在沉積過程中被軟化而非完全熔化,避免晶粒過度成長,同時降低材料浪費與整體製造成本。

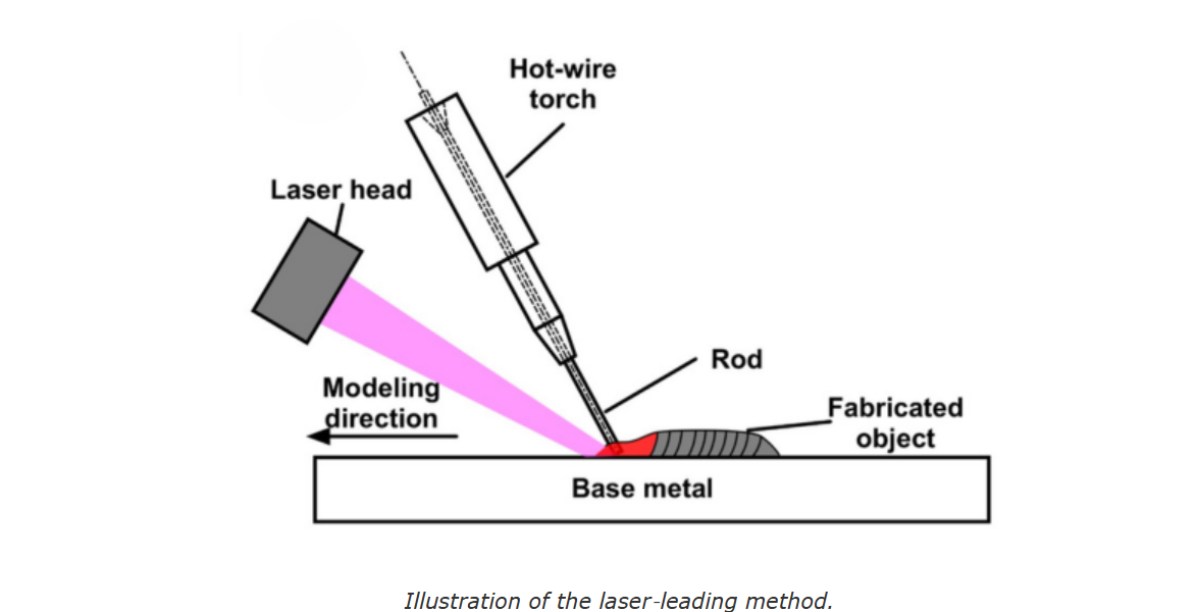

研究分別測試由硬質合金棒材引導沉積方向的棒材領先法(rod-leading method),以及由雷射主導、在棒材與鐵基材之間進行沉積的雷射領先法(laser-leading method)。兩種方法皆結合預熱填充線材與雷射能量以提升沉積效率,並在積層之間加入鎳基合金中間層,同時精準控制溫度區間,使其高於鈷的熔點但低於晶粒成長溫度,以確保材料結構穩定。

(Source:廣島大學)

仍待解決裂紋與穩定性

實驗結果顯示,新方法可在不產生缺陷或分解的情況下,維持傳統 WC-Co 的硬度與機械完整性,基材硬度超過 1400HV,已達工業應用等級。不過,不同製程路徑仍呈現差異,其中棒材領先法可能導致構建上層 WC 分解並產生缺陷,而雷射領先法則在硬度穩定性方面仍有優化空間。

研究團隊表示,下一步將聚焦裂紋控制與更複雜幾何形狀的製作能力,同時評估實際切削工具與其他材料體系的應用可行性。

金屬積層製造邁向高端材料應用

研究指出,以「軟化成形」取代傳統完全熔融的金屬製造思路,不僅適用於硬質合金,也具備拓展至其他高性能金屬材料的潛力。隨著耐久性與製程穩定度持續提升,金屬 3D 列印有望擴展至精密製造與切削工具等應用領域。

(首圖為示意圖,來源:Jonathan Juursema, CC BY-SA 3.0, via Wikimedia Commons)