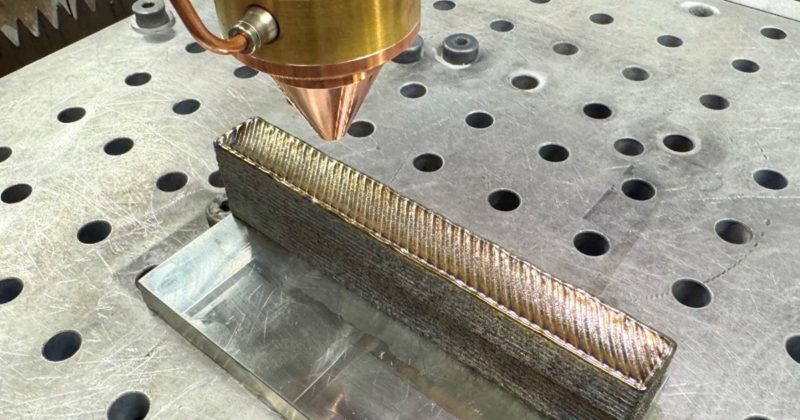

在最新研究中,澳洲皇家墨爾本理工大學(RMIT University)的增材製造中心(RCAM)工程師團隊成功開發出一種新型 3D 列印鈦合金,該合金在生產成本上比傳統主流鈦合金(Ti-6Al-4V)降低約 29% 至 33%,同時在強度、延展性和性能上均超越目前標準合金。

此項突破性技術透過替換原本鈦合金中價格日益攀升的元素──釩(Vanadium),改用價格更低且易取得的替代元素,實現成本與性能雙重優化。該研究成果已發表在權威學術期刊《自然通訊》(Nature Communications)上,並由皇家墨爾本理工大學申請了臨時專利,積極推動該技術在航空航太、汽車及醫療器械等高階製造業的商業化應用。

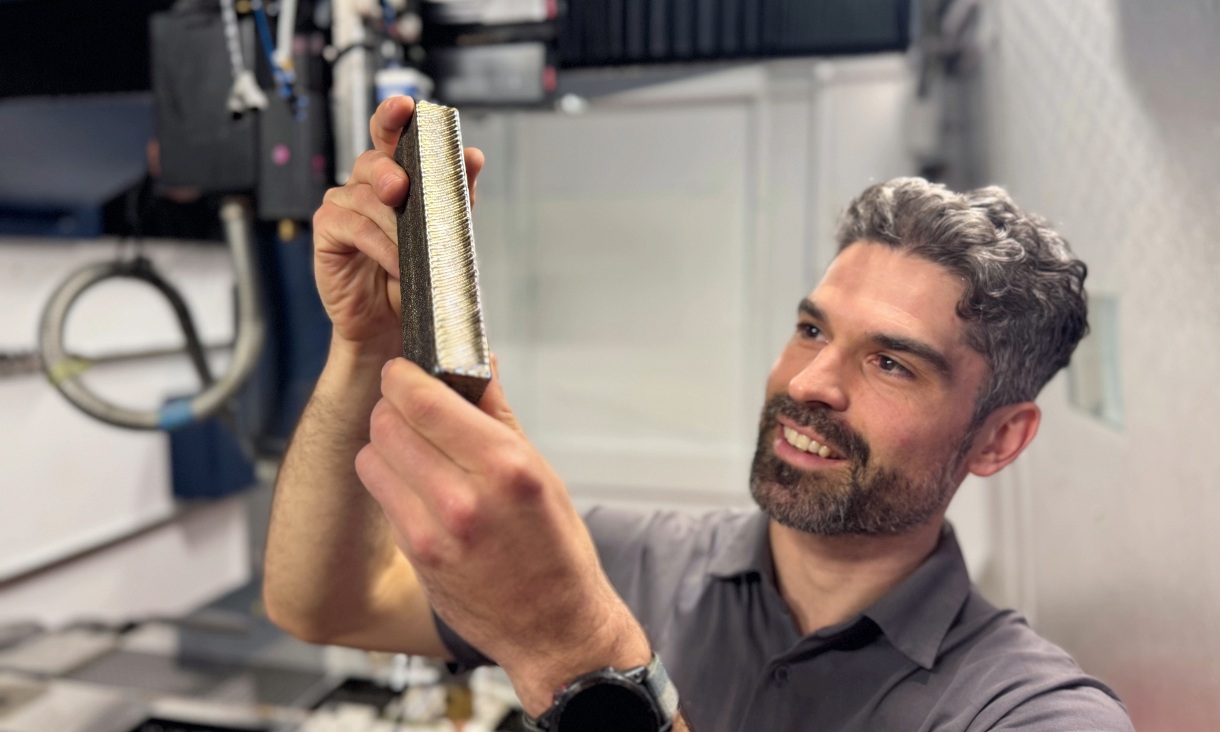

研究團隊的首席作者、RMIT增材製造中心博士生Ryan Brooke(見下圖)指出,3D列印技術尚未充分發揮其潛力,市場仍依賴以往的Ti-6Al-4V合金。他形容現況「如同已造出飛機卻僅在陸地開車」,並強調新合金不僅降低生產成本,還透過改進的合金元素選擇框架,實現了材料結晶組織的均勻列印。此均勻細緻的晶粒結構有效避免傳統3D列印鈦合金中常見的柱狀微結構問題,進而帶來機械性能的穩定與提升。

此外,Brooke提到他近期獲得皇家墨爾本理工大學的研究轉譯獎學金(Research Translation Fellowship),證明該技術具備市場化的潛力。研究團隊亦利用CSIRO的ON Prime計畫進行市場驗證,已與航空航太、汽車及醫療領域的產業代表展開初步對話。

該研究的通訊作者、RMIT增材製造中心教授Mark Easton表示,該中心正積極尋找產業合作夥伴,加速推動此技術的商業落地。他強調成功關鍵在於整個供應鏈的團隊合作。

此次研發的鈦合金樣品均在皇家墨爾本理工大學先進製造園區生產及測試,預期未來可在多個高附加值產業中實現大規模應用,推動3D金屬增材製造的未來發展。

- Cheaper, Stronger Titanium? New 3D-Printing Breakthrough Makes It Possible

- RMIT scientists reduce titanium costs with 3D printed invention

- RMIT Develops Lower-Cost Titanium Alloy for 3D Printing Applications

- New RMIT Titanium Alloy Reduces 3D Printing Costs by 29%

- Melbourne Lab Develops a 3D-Printed Titanium Alternative

(圖片來源:皇家墨爾本理工大學)