在製作晶片的過程中,有一道關鍵工序常默默發揮著不可替代的作用──CMP 化學機械研磨。它不像曝光、蝕刻那樣容易被人記住,但卻是每顆先進晶片能順利誕生的重要推手。

從崎嶇到平坦:CMP 為什麼重要?

晶片的製作就像蓋摩天大樓,一層層往上堆疊。問題是,每蓋完一層,地面──也就是晶圓表面──會變得凹凸不平。如果不先刨平,下一層就會失去平衡。這時,CMP 就像一位專業的「地坪師傅」,負責把晶圓打磨得平滑,讓後續製程精準落位。

CMP 是什麼?

CMP,全名是「化學機械研磨」(Chemical Mechanical Polishing),顧名思義,它同時利用化學反應與機械拋光來修整晶圓表面。

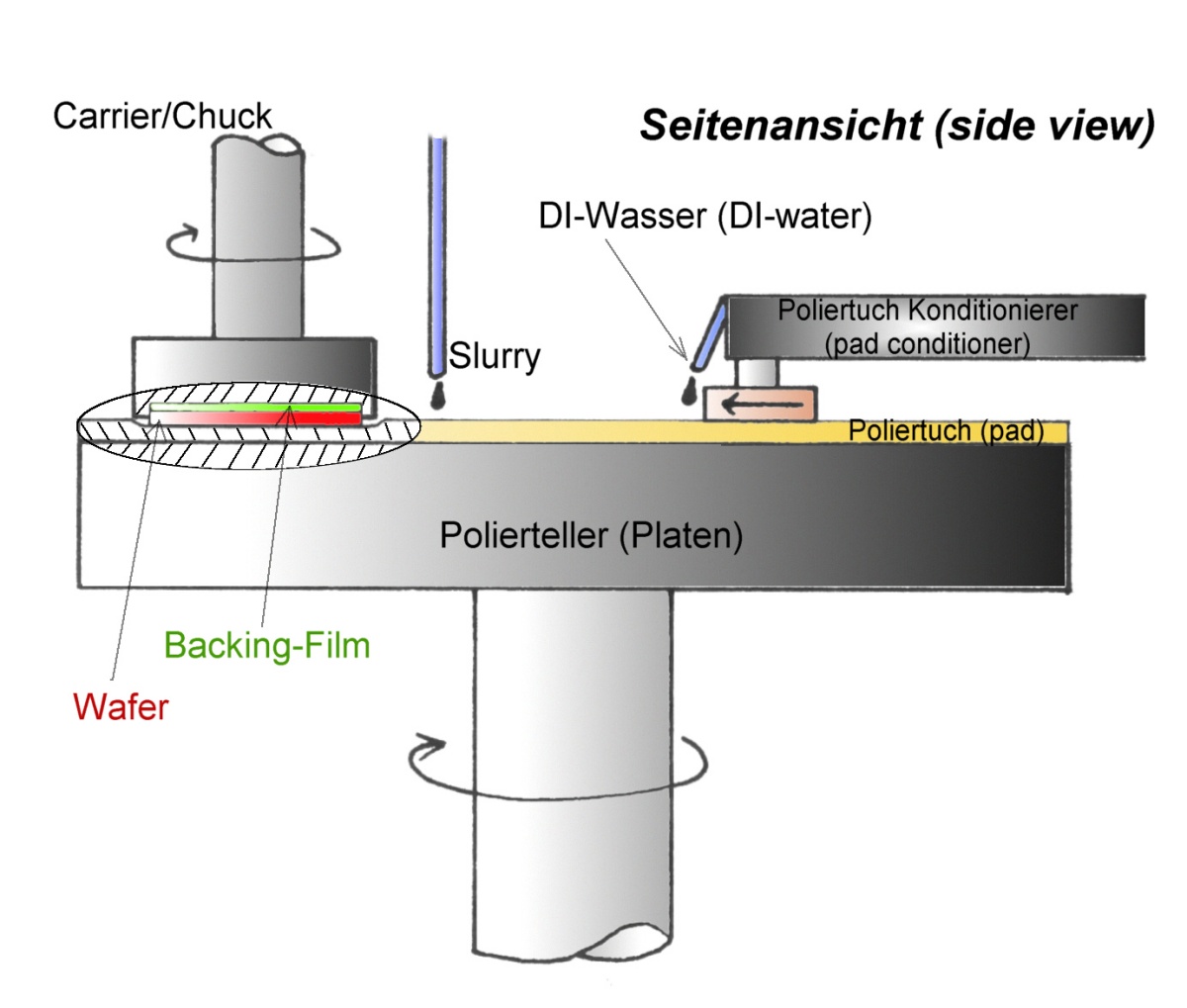

首先,晶圓會被輕放在機台的承載板(pad)上並固定。機台準備好柔韌的拋光墊與特製的研磨液,像舞台佈景與道具就位。當旋轉開始,晶圓正面朝下貼向拋光墊,兩者同步旋轉。研磨液緩緩滴落,裡面的磨料顆粒與化學藥劑開始發揮作用──化學反應軟化表層材料,機械拋光輕輕刮除凸起,凹凸逐漸消失。當這段「打磨舞」結束,晶圓會進入清洗程序,洗去所有磨粒與殘留物,表面乾淨如鏡,準備迎接下一道工序。

(Source:wisem, Public domain, via Wikimedia Commons)

CMP 用在什麼地方?

CMP 是晶片製造過程中多次出現的角色:

- 絕緣層平坦化:在淺溝槽隔離(STI)結構中,填入氧化層後透過 CMP 磨除多餘部分,讓表面與周圍平齊。

- 金屬層平坦化:在導線間的接觸孔或通孔填入金屬(如鎢、銅)後,CMP 將表面多餘金屬磨掉,只保留孔內部分。

- 多層製程過渡:每鋪上一層介電層或金屬層,都需要 CMP 讓表面恢復平整,確保後續曝光與蝕刻精準進行。

研磨液是什麼?

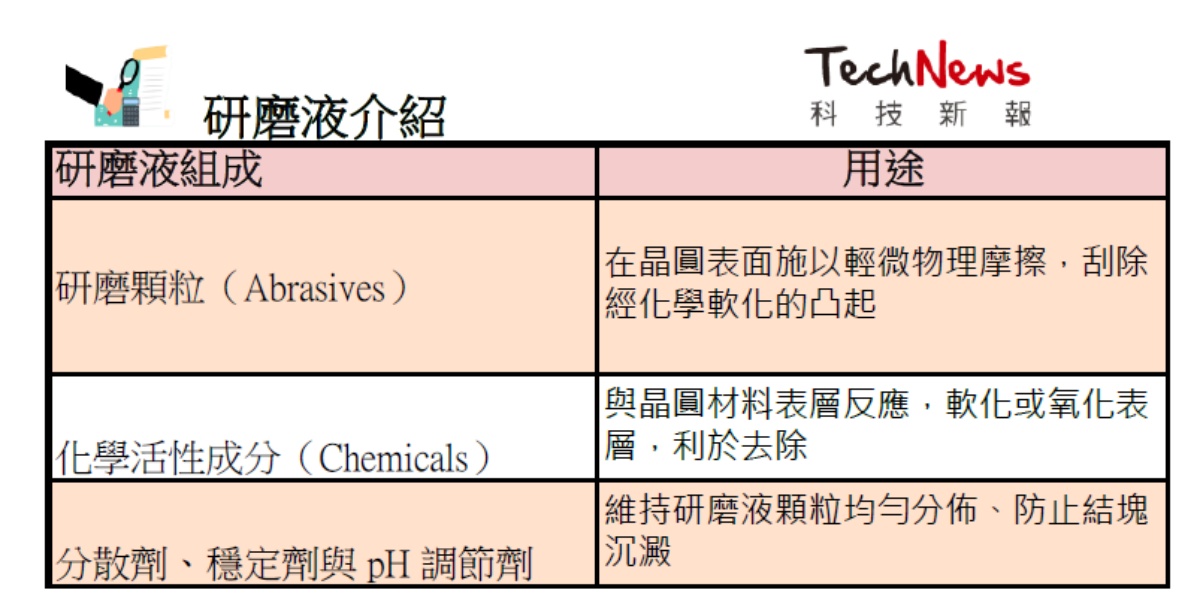

在 CMP 製程中,研磨液(slurry)是關鍵耗材之一,品質優良的研磨液才能讓晶圓表面研磨得光滑剔透。根據晶圓材質與期望的平坦化效果,會選用不同類型的研磨液。

台積電、聯電及力積電等晶圓廠在製程中所使用的,多屬於高階 CMP 研磨液,其供應幾乎完全依賴國際大廠。主要合作對象包括美國的 Cabot Microelectronics、DuPont,以及日本的 Fujimi 與 Showa Denko 等企業。

研磨液的配方不僅包含化學試劑,pH 調節劑與最重要的研磨顆粒(slurry abrasive)同樣影響結果。選擇研磨液並非只看單一因子,而是一門講究配比與工藝的學問。

研磨顆粒依材質大致可分為三類:二氧化矽(Silica-based slurry)、氧化鋁(Alumina-based slurry)、氧化銪(Ceria-based slurry)

每種顆粒的形狀與硬度各異,有的表面較不規則,有的則較平滑;不同化合物對材料的去除選擇性也不同,會影響研磨精度與表面品質。

至於研磨液中的化學成分(slurry chemical),其 pH 值、氧化劑與腐蝕劑配方會直接影響最終研磨結果。有些酸鹼化學品能軟化材料表層結構,協助提升去除效率;而穩定劑與分散劑則能防止研磨顆粒在長時間儲存或使用中發生結塊與沉澱,確保研磨液性能穩定、效果一致。

CMP 雖然精密,但挑戰不少:磨太多會刮傷線路,磨太少則平坦度不足。此外,隨著製程進入奈米等級,材料愈來愈脆弱,像低介電常數材料(low-k)硬度遠低於傳統氧化層,容易在研磨時受損。

因此,業界正持續開發更柔和的研磨液、新型拋光墊,以及 AI 實時監控系統,讓 CMP 過程更精準、穩定,適應未來更先進的製程需求。

CMP,晶片背後的隱形英雄

下次打開手機、啟動 AI 應用時,可以想像晶片內的電晶體,正排列在一片由 CMP 精心打磨出的平坦舞台上。雖然 CMP 很少出現在新聞頭條,但它就像建築中的地基工程,是晶片世界中不可或缺的隱形英雄。

(首圖來源:Fujimi)