打破大眾對固態電池高成本、產能難擴展迷思,輝能桃園觀音 GW 級示範廠 23 日啟用,此次更難得開放媒體參觀機密廠房產線。

輝能產線為 G2 世代,待法國敦克爾克 G3 廠落成,桃科廠也將會是技術驗證的重要據點,而相較於輝能既有的 G1 中壢廠,輝能桃科廠的單位產量可達到原本的 2.6 倍、電池組板速度拉升為 2 倍。

輝能指出,在各種專利技術中,有數百項技術是以提升產品良率為出發點而設計,涵蓋了電芯結構和製程設計。

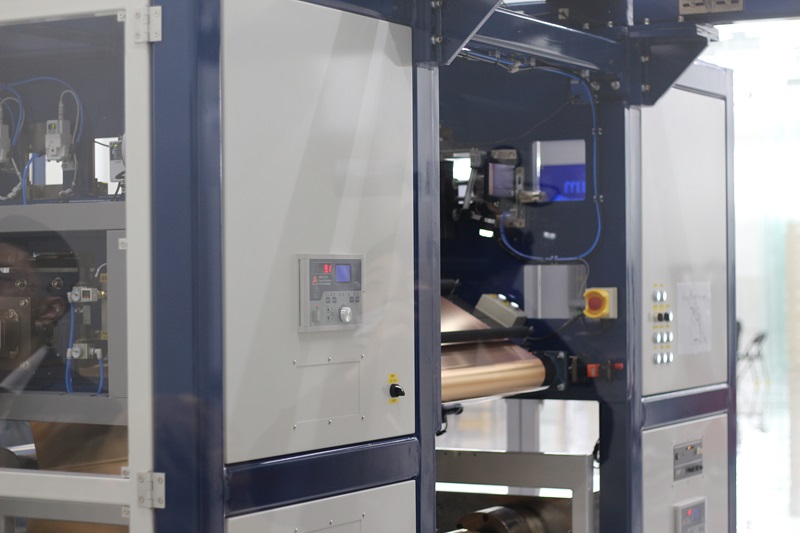

其中輝能的專利技術包括覆膜機(下圖),這項液態電池沒有的熱塑膜,可用來增加電池的基板挺性,避免基材在製程中刮傷與材料損耗,也能讓基材更薄,提高電池能量密度,在製程後端也能回收熱塑膜再利用。

之後會再透過柔印機定位點戳記,滿足固態電池製程所需的高度貼合、精準對位要求,再送到 QRcoed 雷射刻印與輾壓機,透過高溫高壓滾壓,讓極層更緻密,提高離子與電子的導電動。

輝能獨家製程還有塗佈機(下圖),電池隔離層有別於傳統電池需要另外將隔膜單獨置入,輝能是直接將陶瓷隔層塗佈在電池負極上,可一次處理六片,且自動換捲不須停機換料,也會以 AOI 自動光學檢測位置跟尺寸是否有誤,以厚膜儀確認厚度是否都一樣。

在電芯結構方面,輝能也有獨創的「Logithium」印刷(下圖)結構與相應製程。傳統鋰電池只能一次印刷一板,但輝能的連續圓網印刷可提高生產速度,就像印報紙一樣,可精準貼合、阻水與防止短路,全球唯一一台就在桃科廠,也已取得 Logithium 膠框、材料與製程的上位專利。

輝能指出,這項技術可改善固態電池潛在的良率問題,提升製造過程中對位與正負極貼合的精準度,目前已成功在試產線上達到單層電芯 99.9% 的良率,疊片良率 94% 成績。

固態電池許多關鍵技術都需要精準對位,才可以讓正負極與隔離膜不貼歪,輝能指出,組板階段的正負極精準對貼,一板可以熱壓貼合 12 片 lnlay(固態電池芯半成品 ),高溫高壓也能降低內部各個接觸面的電阻,提高整體電性表現。

傳統液態鋰離子電池的製程有 17 道核心工序,輝能桃科廠的固態鋰電池工序僅有 13 道,從塗布、輾壓、膠框、脫附去水、極層對貼、熱壓、裁切、成形、疊片、焊接入殼、封邊,過程不需要傳統液態鋰電池需要的注液、排氣等過程,省去電池製程中最耗時的部分,輝能指出,可大幅降低製造成本,提高電池擴展性。

輝能指出,全新的電池芯技術與平台,可用於半固態、全固態電解質,矽負極含量可以到 100%,也可以採用鋰金屬負極。

輝能指出,目前桃科廠生產的電芯為 NCM 鎳鈷猛三元矽電芯,為德國汽車工會推出的 VDA590 模組,之後會交由 FEV 進行電芯整合。

桃科廠為 G2 示範產區,輝能表示,當輝能進入 G3.5 世代產線時,成本便與目前現有液態電池差不多,2028 年成本與液態三元鋰電池相同,2032 年可達到液態三元鋰電池成本目標一度電 100美金,輝能能夠在最短時間內,達成降低成本的目標。

(圖片來源:科技新報)